ОБЗОР мотошлемов Nolan: надежная защита и яркий дизайн

В 1972 году в Италии была основана компания Nolangroup. Ее создателем и идейным вдохновителем выступил Ландер Ноччи (Lander Nocchi), дав фирме название по первым буквам своего имени и фамилии. Он имел опыт работы с автомобильными и мотоциклетными аксессуарами, но принял решение производить мотоциклетные шлемы, определив относительно свободную нишу на рынке. Его целью было предложить товар высокого качества, с меньшим, по сравнению с аналогами, весом, и по более доступной цене.

В качестве уникального торгового предложения выступил инновационный материал для изготовления внешней жесткой оболочки шлема. Особый поликарбонат отливался по форме под давлением. Он имеет запатентованное название LEXAN ™, изобрели его в недрах лабораторий американского гиганта General Electric. Пластик прошел боевое крещение в агрессивных условиях космоса: его применяли при изготовлении шлемов для астронавтов НАСА, покорявших Луну в рамках миссии «Аполлон». За десятки лет материал не утратил свою актуальность и по сей день считается лучшим по соотношению веса, прочности и стоимости.

В погоне за снижением издержек многие компании с мировым именем переносят производства в страны с дешевой рабочей силой. Nolangroup не пошла по этому проторенному пути, сохранив сосредоточение всех процессов — от добычи сырья до финальной сборки — на Апеннинском полуострове. Так что лейбл «Made in Italy» нанесен на каждый шлем Nolan на законных основаниях.

На сегодняшний день производственные площади компании охватывают 31 000 м². Ежегодно фирма выпускает до 400 000 шлемов Nolan, реализуя их через дилерскую сеть в более чем 70 странах мира.

Производственная площадка Nolangroup занимает территорию в 31 000 м²

Nolangroup считается одним из крупнейших производителей шлемов в Европе. В штате компании — более 360 высококвалифицированных специалистов.

Лабораторные исследования

Производство защитных головных уборов — весьма наукоемкое дело, при котором необходимо учесть массу параметров: от идеальной посадки шлема, его прочности, небольшого веса до аэродинамических свойств, способности шумоподавления, хорошей вентиляции и многого другого. Компания Nolangroup располагает двумя лабораторно-исследовательскими центрами, в которых рождаются новые и совершенствуются предыдущие модели, накапливается бесценный опыт, создаются прототипы и проводятся сертификационные испытания.

Первая лаборатория сертифицирована Министерством транспорта Италии. Основная задача ее работников — проверять соответствие изделий требованиям национальных и международных норм безопасности и внутренним стандартам. Например, для возможности размещения стандарта UN/ECE 22-05 необходимо провести краш-тест и тестирование надежности удерживающей системы: они исключат проворот шлема на голове в момент аварии и гарантируют его корректную работу. Здесь же проверяется светопропускная способность визоров и козырьков, а также оценивается их аэродинамика.

В лабораториях Nolangroup проверяются все характеристики шлемов

Если изделия не требуют доработок и эксперты фирмы считают все тесты пройденными успешно, шлемы далее передают сторонним организациям, которые проводят собственные независимые исследования и присваивают необходимые сертификаты. И только после этого этапа приступают к массовому производству той или иной модели. Вторая лаборатория компании сосредоточена на изучении свойств, которые не учитываются в процессе международной сертификации безопасности.

Именно в ее недрах рождаются смелые идеи, появляются чертежи новых моделей шлемов Nolan, а запчасти и цельные изделия тестируют на самые разные свойства и параметры. В год здесь проводится до 4 тысяч испытаний. Именно здесь хранятся все ноу-хау и секреты фирмы. Высокая наукоемкость и независимые тестирования, множество международных сертификатов и внедренные инновации — залог популярности шлемов Nolan по всему миру.

Вехи большого пути

1972 год — в массовое производство запущен первый шлем бренда Nolan, произведенный способом литья под давлением. Поликарбонат LEXAN ™ — смола, ранее использовавшаяся для изготовления защитных шлемов американских астронавтов, покорявших Луну.

В этом же году модель N04 стала первым полностью закрывающим лицо интегралом, произведенным из термопластика в Европе.

1979 год — модель N31 стала первой в мире, на который был применен пружинный механизм открывания визора.

1987 год — модель N35 первой в мире получила удерживающий механизм высочайшей точности микролок, с возможностью микрометрической регулировки.

Мотошлем Nolan N87 Gemini Replica N-Com C.Davies Metal Black с микрометрической пряжкой

1998 год — модель N100 стала первым в мире flip-up шлемом, оборудованным откидной защитой подбородка с эллиптической траекторией.

Мотошлем Nolan N100-5 Consistency N-Com Metal White, усовершенствованная версия модели 1998-го года

2009 год — модель N43 AIR стала первым в мире шлемом со съемной защитой подбородка, которая позволяет изменять тип шлема от открытого до full-face. Модель прошла двойную сертификацию P/J — то есть она была протестирована и признана безопасной и в открытом, и в закрытом виде. Кроме того, область защиты подбородка имеет сертификаты UN/ECE, необходимые для полноценных закрытых шлемов.

Мотошлем Nolan N44 Evo Como N-Com Chrome, представитель нового поколения трансформеров

Поклонники марки по всему миру с нетерпением ждут новых моделей и внедренных технологий.

Сертификаты безопасности

Предприятия Nolangroup прошли сертификацию ISO 9001: 2008 и SG (CPSA Japan), системы управления качеством для компаний — это влечет за собой постоянное совершенствование различных этапов производства, начиная от дизайна продукции.

Все шлемы Nolan прошли европейскую сертификацию ECE 22.05, что указано на соответствующей этикетке омологации, размещенной на подбородочном креплении изделий.

Этикетки омологации

Шлемы типов Flip-up и Crossover гарантируют максимальную защиту с закрытой или установленной подбородочной дугой, частичную защиту с поднятой или удаленной подбородочной дугой. Все продукты Nolangroup обоих типов имеют одинаковую идентификацию P / J, а для зоны защиты подбородка они проходят тесты, предусмотренные правилами UN/ECE для полнозащитных шлемов. Что касается шлемов типа «кроссовер», а также тестов, требуемых действующими правилами, Nolangroup также проверяет характеристики механического сопротивления защиты подбородка по протоколу дополнительных испытаний на выносливость.

Nolangroup с гордостью подчеркивает, что все ее продуктовые линейки — Nolan, X-Lite и Grex — проверены SHARP, известной независимой тестовой системой, управляемой британским правительством, и получили не менее четырех звезд.

Процесс испытания изделий Nolan

Кроме того, все шлемы Flip-up получили наивысший возможный рейтинг с точки зрения надежности фиксации подбородка. Это означает, что для каждого из продуктов, проверенных SHARP, защита подбородка остается полностью закрытой во время каждого из 30 ударных испытаний (выполняются на 6 шлемах разного размера с разной скоростью и с использованием разных предметов).

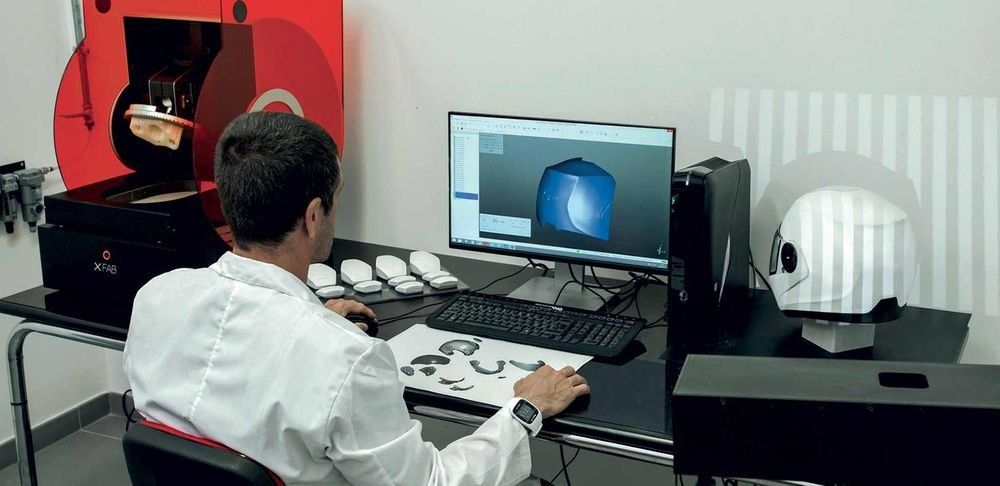

Моделирование

Отделы маркетинга, дизайна, исследований и разработок являются основными игроками на концептуальном этапе, что приводит к определению основных технических характеристик и стиля шлемов. Идеи начинают складываться и объединяются в виде первоначального эстетического прототипа, который является результатом сочетания компьютеризированных методов проектирования и традиционных методов ручного моделирования.

Процесс создания новой модели шлема Nolan

За этим следует фактический дизайн шлема: на этом этапе автоматизированные методы позволяют создать первый функциональный прототип, а также провести моделирование жидкостно-динамического и аэроакустического поведения продукта. Наконец, тесты на дорогах, стендах и в аэродинамической трубе позволяют собирать полезные данные, используемые для улучшения производительности продукции до начала массового производства.

Производство

Все этапы производственного цикла осуществляются внутри компании: от получения сырья до конечной сборки продукта. Это обеспечивает постоянную эволюцию технологии производства и поддержание самых высоких стандартов качества. Эти этапы включают в себя:

формование и отделку наружной оболочки, будь то поликарбонат или композитное волокно;

формование всех внутренних компонентов в полистироле;

формование козырька и проведение обработки от возникновения царапин;

химико-термическую обработку внутреннего козырька по лицензии от Pinlock® для устойчивости к запотеванию;

формование солнцезащитного экрана и проведение обработки от запотевания визора;

формование различных дополнительных пластмассовых компонентов, например, воздухозаборников и механизмов козырька;

окраску и нанесение графики;

производство удерживающих систем;

резку и подготовку комфортной внутренней прокладки;

окончательную сборку изделия.

Мотошлем Nolan N53 Sidewinder Metal White — как и любой другой шлем Nolan, имеет 100%-е итальянское происхождение

Наружная оболочка

Производство наружной оболочки для шлемов марки Nolan происходит путем литьевого формования LEXAN ™ с поликарбонатом. LEXAN ™ — материал, обеспечивающий ту же форму и толщину при более высокой производительности по сравнению с полимерным ABS, сырьем, используемым для формования почти всех мотоциклетных шлемов на рынке. Поликарбонат обеспечивает превосходные характеристики как в механических, так и в термических условиях: во время испытаний на ударную вязкость поликарбонат получил результаты 900/1 000 Дж/м по сравнению с максимальными результатами 550/600 Дж/м для ABS. Кроме того, температурный диапазон использования поликарбоната составляет от -30 °C до + 120 °C по сравнению с диапазоном от -20 °C до + 50 °C для ABS.

Можно быть уверенным — мотошлем Nolan N87 Gemini Replica N-Com M.Melandri Scratched Chrome сохранит яркость красок и прочность скорлупы при любой температуре

При температуре 80 °C (температура, до которой может нагреться шлем, закрытый летом в кофре), поликарбонат остается стабильным, а ABS претерпевает деформацию; при 100 °C LEXAN ™ сохраняет стабильность размеров, а ABS полностью деформируется. Тот же тест, проведенный при -20 °C, показывает, как LEXAN ™ не трескается при резких скачках температуры, в то время как ABS становится очень хрупким.

Продолжение развития

Для Nolangroup гонки всегда были синонимом и рекламы, и исследований. Это идеальная площадка для испытаний и контекст для появления жизненно важных технических решений для массового производства всех моделей Nolan, а не только тех, которые нужны для гонок. Гоночный отдел является сердцем компании, рассказывая о своих спортивных успехах через престижную коллекцию легендарных шлемов. В этом подразделении специальные технологи готовят модели, предназначенные для команды, которая в настоящее время состоит из примерно 80 гонщиков, участвующих в MotoGP и Superbike, а также в других небольших чемпионатах. Техники в гоночном отделе также гарантируют помощь профессиональным гонщикам на различных трассах в течение сезона.

В мотошлеме Nolan N91 Evo Classic N-Com Black Graphite можно завоевать титул чемпиона мира

Бренд Nolan всегда оказывал поддержку новым талантам, пытающимся достичь тех же целей, что чемпионы мира прошлых лет, которые также выросли вместе с компанией. Среди этих гонщиков — Кейси Стоунер, Хорхе Лоренсо, Карлос Чека и Марко Меландри.

Хорхе Лоренсо и его шлем Nolan X-Lite X-802 Black Mamba

Благодаря их победам в настоящее время компания может похвастаться 56 титулами чемпионов мира.

%202024/xsr-900-gp-legend-red-2024-01-1600x1200-270x167.jpg)

%202024/tenere-700-explore-tech-kamo-2024-01-1600x1200-270x167.jpg)